IA Descobre um Novo Método para Melhorar as Ligas de Titânio e Acelerar a Produção

Brendan Croom, cientista sénior de materiais no Laboratório de Física Aplicada da Johns Hopkins, é fotografado no Laboratório de Tomografia Computorizada de Raios X da APL, onde imagens de alta resolução ajudam os investigadores a analisar materiais fabricados de forma aditiva. Croom e a sua equipa estão a utilizar a inteligência artificial para otimizar a produção de ligas de titânio, descobrindo métodos de fabrico mais rápidos e eficientes com potenciais aplicações na indústria aeroespacial, construção naval e outras.

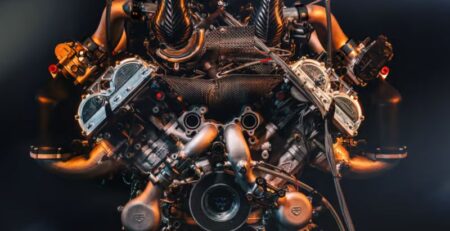

A IA está a transformar o fabrico de ligas de titânio, tornando-o mais rápido, mais forte e mais preciso. Tradicionalmente, a produção de componentes de titânio de alto desempenho – utilizados em naves espaciais, submarinos e dispositivos médicos – era lenta e consumia muitos recursos. Mesmo com a impressão 3D avançada, eram necessários testes exaustivos para afinar as condições de fabrico.

Uma equipa do Laboratório de Física Aplicada (APL) da Universidade Johns Hopkins e da Escola de Engenharia Whiting está a mudar esta situação através da integração de técnicas baseadas em IA. A sua abordagem acelera a produção ao mesmo tempo que aumenta a resistência do material, um avanço com implicações para as indústrias aeroespacial, de defesa e médica.

“A nação precisa urgentemente de uma fabricação mais rápida para enfrentar os desafios em evolução”, disse Morgan Trexler, gerente de programa de Materiais Extremos e Multifuncionais da APL. “Estamos a avançar com o fabrico aditivo baseado em laser para desenvolver materiais prontos para a missão a grande velocidade.”

A IA revela novas possibilidades para a impressão 3D de titânio no fabrico aditivo

Publicadas na Additive Manufacturing, as descobertas da equipa centram-se no Ti-6Al-4V, uma liga de titânio amplamente utilizada, valorizada pela sua resistência e baixo peso. Utilizando modelos baseados em IA, os investigadores mapearam condições anteriormente inexploradas para a fusão de leito de pó a laser, um método de impressão 3D. Os seus resultados desafiam suposições de longa data, revelando uma janela de processamento mais ampla para a criação de titânio denso e de alta qualidade com propriedades personalizáveis.

Durante anos, pensámos que certas configurações de processamento estavam “fora dos limites” porque comprometiam a qualidade”, disse Brendan Croom, um cientista de materiais sénior da APL. “A IA permitiu-nos explorar uma gama muito mais ampla, levando a uma impressão mais rápida, mantendo – ou mesmo melhorando – a resistência e a flexibilidade.”

Estes avanços têm implicações importantes para as indústrias que dependem do titânio de alto desempenho. Componentes mais fortes, mais leves e mais rápidos de produzir poderão revolucionar a construção naval, a aviação e o fabrico de dispositivos médicos. O trabalho também está alinhado com os esforços mais alargados para aperfeiçoar o fabrico de aditivos para aplicações espaciais e de defesa.

Na Whiting School of Engineering, investigadores como Somnath Ghosh estão a integrar simulações baseadas em IA para prever o desempenho de materiais impressos em 3D em condições extremas. Ghosh co-lidera um Instituto de Investigação em Tecnologia Espacial da NASA centrado na utilização de modelos computacionais avançados para acelerar a qualificação e certificação de materiais. Este esforço complementa a missão da APL de acelerar o fabrico de titânio.

Um Grande Salto em Frente

A APL há muito que trabalha para aperfeiçoar o fabrico de aditivos. Quando Steve Storck, cientista-chefe de tecnologias de fabrico da APL, entrou em 2015, apercebeu-se das suas limitações. “Uma das maiores barreiras para o Departamento de Defesa era a disponibilidade de material”, disse ele. “O titânio era um dos poucos materiais optimizados para a impressão 3D, mas precisávamos de expandir a gama e melhorar os parâmetros de processamento.”

A APL desenvolveu uma estrutura de otimização rápida de material, levando a uma patente de 2020. Em 2021, a equipa publicou um estudo sobre como os defeitos afectam as propriedades mecânicas. Esse trabalho de base permitiu seu último avanço: usar o aprendizado de máquina para explorar uma gama sem precedentes de condições de processamento – algo impraticável com os métodos tradicionais de tentativa e erro.

A sua abordagem orientada por IA revelou um regime de processamento de alta densidade que, em tempos, foi rejeitado devido a preocupações com a instabilidade do material. Ao fazer ajustes direcionados, desbloquearam novas formas de processar Ti-6Al-4V, ultrapassando os limites de desempenho anteriores.

“Não estamos apenas a fazer pequenas melhorias”, disse Storck. “Estamos a descobrir métodos de processamento totalmente novos que levam o desempenho para além do que se pensava ser possível.”

A IA desvenda padrões ocultos

As propriedades dos materiais dependem de factores de processamento como a potência do laser, a velocidade de digitalização e o espaçamento entre pistas. Tradicionalmente, encontrar a combinação correta era um processo lento de ajustes manuais. Em vez disso, a equipa utilizou a otimização Bayesiana, uma técnica de aprendizagem automática que prevê a melhor experiência seguinte com base em dados anteriores.

Analisando os resultados dos primeiros testes e refinando as previsões a cada iteração, a IA identificou rapidamente as melhores condições de processamento. Isto permitiu aos investigadores testar virtualmente milhares de configurações antes de selecionar algumas para ensaios físicos. Os resultados derrubaram crenças de longa data sobre quais configurações de laser produzem as melhores propriedades de material.

“Não se trata apenas de uma produção mais rápida”, disse Croom. “Trata-se de equilibrar resistência, flexibilidade e eficiência. A IA ajuda-nos a explorar regiões de processamento que não teríamos considerado.”

Storck enfatizou que sua abordagem personaliza os materiais para necessidades específicas, em vez de confiar em soluções de tamanho único. “Quer se trate de um submarino a operar no Ártico ou de um componente de voo a suportar condições extremas, podemos agora otimizar os materiais para cada desafio único, mantendo o desempenho máximo.”

Um dos principais objectivos é expandir o modelo de aprendizagem automática para prever comportamentos ainda mais complexos. Embora o trabalho inicial da equipa se tenha centrado na densidade, resistência e flexibilidade, o seu objetivo é modelar factores como a resistência à fadiga e a corrosão.

“Esta investigação demonstra o poder da IA no fabrico baseado em dados”, afirmou Croom. “Costumava levar anos para entender o desempenho de novos materiais em ambientes do mundo real. Agora, podemos obter esse conhecimento em semanas e usá-lo para fabricar ligas superiores rapidamente.”

O sucesso desta abordagem baseada em IA abre portas para aplicações mais amplas. Embora o estudo se tenha centrado no titânio, os mesmos métodos aplicam-se a outros metais e técnicas de fabrico, incluindo ligas concebidas especificamente para a impressão 3D.

O futuro do fabrico

Uma área promissora para a investigação futura é a monitorização in situ – acompanhamento e ajustes em tempo real durante o processo de fabrico. Storck prevê um futuro em que a impressão 3D em metal seja tão simples como a impressão 3D doméstica: “Vemos uma mudança de paradigma em que os sistemas de fabrico aditivo se auto-ajustam à medida que imprimem, garantindo uma qualidade perfeita sem um pós-processamento extensivo.”

Ao aproveitar a IA e os testes de alto rendimento, este avanço está a preparar o terreno para a próxima geração de materiais de alto desempenho, com benefícios de grande alcance em todas as indústrias.

Leia o Artigo Original: TechXplore