Descarbonizar 85% de Todas as Indústrias Utilizando a Tecnologia Atual

IA gerada por DALL-E (adoro aquelas chaminés de fumo!)

O sector industrial contribui com aproximadamente 25% das emissões mundiais de CO2, o equivalente a cerca de 9,3 mil milhões de toneladas métricas por ano, e este número está a aumentar. No entanto, um grupo da Universidade de Leeds afirma que não é necessário recorrer a novas tecnologias revolucionárias para reduzir significativamente estas emissões.

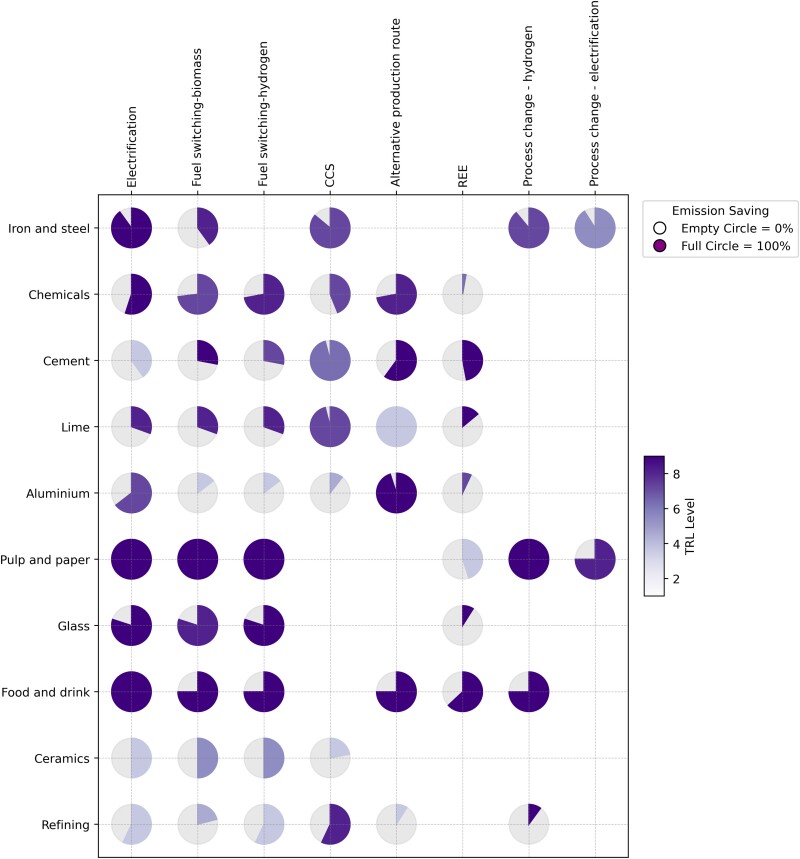

Numa publicação recente na revista Joule, os investigadores examinaram vários sectores industriais, analisando as opções de descarbonização, avaliando o seu potencial de redução das emissões e considerando o seu nível de preparação tecnológica (TRL) – um indicador de quão perto uma determinada tecnologia está de estar preparada para uma adoção generalizada.

Os investigadores descobriram que, ao implementar opções com níveis de maturidade médios e elevados (TRL 6-9), principalmente centradas na captura e armazenamento de carbono (CCS), ou na transição para o hidrogénio ou a biomassa como combustível, a maioria dos sectores industriais é capaz de alcançar uma redução média de 85% nas emissões. Apresenta-se de seguida uma panorâmica concisa, descrevendo as áreas avaliadas, as tecnologias prontas para implementação e as áreas onde ainda existem lacunas.

Indústria do Ferro e do Aço

A maioria dos processos de produção de ferro e aço utiliza altos-fornos e fornos de oxigénio alimentados por combustíveis fósseis, empregando coque (carvão cozido) como redutor, o que resulta em aproximadamente duas toneladas de emissões de CO2 por tonelada de aço produzido.

Uma abordagem alternativa envolve a substituição do coque por hidrogénio verde, que também pode alimentar um forno de arco elétrico para produzir aço verde. Algumas fábricas de aço verde em funcionamento, incluindo uma que fornece a Volvo, já adoptaram este método.

Mesmo para as siderurgias que optam por manter os seus activos de fornos existentes, o estudo sugere que a captura e armazenamento de carbono (CCS) pode capturar 86% das emissões da produção de aço, embora com um aumento de 17% no consumo de energia. Tecnologias emergentes como a electrolavagem estão também no horizonte como alternativas potenciais.

Produção Química

A indústria química representa um desafio devido à sua gama diversificada de produtos, processos, factores de produção e reacções. No entanto, alguns processos com elevadas emissões, como a síntese de amoníaco, estabeleceram alternativas ecológicas.

Para a produção de blocos de construção químicos críticos através de craqueamento a vapor, envolvendo etileno, propileno, butadieno, acetileno e compostos aromáticos, a transição para craqueadores a vapor eléctricos e a hidrogénio é um desafio. De acordo com a avaliação da equipa, estas tecnologias atingiram um Nível de Prontidão Tecnológica (TRL) de 5, um pouco abaixo do limite. Portanto, a utilização da captura e armazenamento de carbono (CCS) pode, por si só, sequestrar cerca de 90% das emissões actuais, embora exija cerca de 25% mais energia.

No caso da reforma a vapor para a produção de metanol e hidrogénio, os electrolisadores são uma solução bem estabelecida, capaz de eliminar completamente as emissões de carbono. No entanto, isto tem um custo substancial em termos de eletricidade, representando um aumento de 743% no consumo de energia em comparação com os métodos actuais. A CAC, embora menos eficaz neste cenário, pode ainda capturar 52-88% das emissões dos processos de produção existentes, necessitando de um aumento de cerca de 10% no consumo de energia.

Universidade de Leeds

Cimento e Cal

As emissões predominantes de carbono do cimento e da cal resultam de “emissões de processo”, que parecem inevitáveis para a utilização continuada destes compostos. Consequentemente, uma parte substancial da redução das emissões neste sector dependerá da Captura e Armazenamento de Carbono (CAC), embora com um aumento “significativo” do consumo de energia, que varia entre 62 e 166%.

Por outro lado, a transição dos fornos de cal e de cimento para funcionarem com hidrogénio, biomassa ou eletricidade poderia eliminar até 40% do total das emissões do sector sem um impacto significativo nas necessidades energéticas.

Produção de Alumínio

A maioria das emissões actuais na produção de alumínio, cerca de dois terços, resulta da utilização de eletricidade convencional e poluente para alimentar o processo de eletrólise. Uma solução simples é mudar para energia verde. A resolução de algumas das restantes emissões, que se baseiam no processo, implica uma penalização de 20% no consumo de energia através da utilização de ânodos inertes em vez de ânodos de carbono nos electrolisadores.

Outros Dados sobre o Alumínio

Os últimos 13-16% das emissões podem ser erradicados através da adoção de caldeiras e calcinadores eléctricos ou alimentados a hidrogénio no processo de refinação da alumina, embora estas tecnologias ainda necessitem de um desenvolvimento substancial. A reciclagem do alumínio através de uma via de produção secundária estabelecida surge como o método atual mais limpo e eficiente, reduzindo as emissões em cerca de 95%.

Pasta e Papel

No domínio da pasta de papel e do papel, onde as emissões do processo não são uma preocupação, o foco passa a ser a descarbonização dos sistemas combinados de calor e eletricidade (CHP) e das caldeiras. Além disso, a implementação de várias medidas de eficiência pode reduzir o consumo geral de energia. O estudo também descreve diferentes abordagens à secagem do papel, cada uma em várias fases de desenvolvimento.

Vidro

A principal fonte de emissões no fabrico de vidro é o calor do forno. A mudança para um forno elétrico ou a biocombustível pode resultar numa redução de 80% das emissões totais, com os fornos eléctricos a contribuírem para uma diminuição de 15-25% no consumo de energia em comparação com os métodos tradicionais.

Alimentos e Bebidas

À semelhança da produção química, o sector alimentar e das bebidas é diversificado, a maior parte das emissões provém do vapor utilizado nos processos de aquecimento e secagem, bem como da queima direta de combustíveis fósseis para produção combinada de calor e eletricidade (CHP). Estão disponíveis vários processos prontos a implementar, como os métodos elétrico, de biocombustível, de hidrogénio, de micro-ondas, ultrassónico, solar concentrado, geotérmico e UV.

Barreiras Industriais à Descarbonização

O tema predominante é claro: a maioria das emissões industriais resulta da utilização de calor e energia, a maior parte da qual pode ser electrificada ou convertida em combustíveis limpos, e das emissões de processos, a maior parte das quais pode ser capturada e armazenada. Embora ainda existam lacunas tecnológicas, particularmente em processos de alto calor como a cerâmica, é possível alcançar uma redução de 85% nas emissões industriais com as máquinas e técnicas existentes.

No entanto, os desafios persistem. A eletrificação dos processos, por si só, é insuficiente se a rede eléctrica continuar a ser intensiva em carbono, uma vez que se limita a transferir as emissões para montante. A transição para redes de energia limpa e renovável a nível global torna-se ainda mais difícil com o aumento da procura de processos electrificados. Para satisfazer esta procura, as empresas do sector da energia devem não só substituir a capacidade existente, mas também gerar significativamente mais energia limpa do que anteriormente.

Os processos que dependem do hidrogénio necessitarão de um aumento substancial na produção global de hidrogénio verde, exigindo energia limpa adicional, desenvolvimento de infra-estruturas e logística para armazenamento e transporte seguros.

Desafios e Custos da Descarbonização Industrial Electrificada

Mesmo no sector industrial, onde os combustíveis fósseis continuam a ser mais económicos do que a eletricidade em muitos mercados, a eletrificação destes objectivos facilmente descarbonizáveis pode implicar um prémio de custo operacional de 200-300%. Do mesmo modo, a captura e o armazenamento de carbono podem tornar-se dispendiosos, acrescentando entre 10 e 250 dólares por tonelada, dependendo da tecnologia e do processo de descarbonização específico.

Atualizações

Isto para além das actualizações multimilionárias das infra-estruturas eléctricas para as empresas que necessitam de energia substancial; a eletrificação de certas operações industriais pode exigir uma ligação à rede à escala de um gigawatt.

Os investigadores prevêem que isto possa resultar num aumento de 15% dos custos globais de produção do aço, numa escalada de 50-220% dos custos das olefinas e dos aromáticos e numa subida de 30% dos custos do betão.

No entanto, se estas despesas adicionais forem transferidas para os consumidores através de aumentos de preços, o impacto poderá não ser grave. Um estudo de caso centrado no Reino Unido sugere que “a descarbonização industrial consistente com o objetivo líquido zero para 2050 poderia ser alcançada com um aumento agregado dos preços no consumidor inferior a 1%”.

Embora o cenário atual apresente desafios significativos para as energias limpas, a viabilidade económica da energia solar e eólica é robusta, uma vez que ambas já são altamente competitivas em termos de custos. Além disso, os avanços na perfuração ultra-profunda poderiam desbloquear recursos substanciais de energia geotérmica em todo o mundo, juntamente com os avanços na energia nuclear modular que poderiam permitir a produção de energia à escala industrial no local.

Embora o caminho a seguir possa não ser isento de dificuldades, parece cada vez mais plausível. Com uma orientação governamental eficaz, um planeamento comercial estratégico e um ritmo acelerado de avanço tecnológico, há muitas razões para otimismo.

Leia O Artigo Original: New Atlas

Leia Mais: Tendências da Indústria de Equipamentos Pesados Para 2023